Segundo o Ashrae Refrigeration Handbook, as principais condições para a combinação de diferentes fluidos refrigerantes em instalações de refrigeração são: legislação ambiental e conformidade com as diretrizes e normas de segurança local, estabilidade química com o óleo lubrificante do compressor, compatibilidade de materiais, desempenho do ciclo de refrigeração, ponto de ebulição e pressão de vapor. Exemplo, são os sistemas de refrigeração que operam em cascata. O princípio básico de operação dos sistemas cascata é que cada fluido refrigerante tem uma faixa de operação, na pressão e na temperatura, em que são idealmente adequados. Se o fluido frigorífico puder ser aplicado dentro dessa faixa de operação, o sistema poderá operar com mais eficiência, mas como nenhum fluido refrigerante tem uma faixa de operação ideal que se estenda desde a baixa temperatura de evaporação até a temperatura de condensação com ar ambiente, aplica-se dois fluidos diferentes para permitir que sejam utilizados na melhor faixa de aplicação, melhorando a eficiência do sistema.

“Tomo como base o ciclo cascata com dois fluidos, um na alta temperatura e outro na baixa temperatura. As condições necessárias para a combinação de diferentes fluidos refrigerantes em instalações de refrigeração devem priorizar a compatibilidade dos materiais utilizados nos equipamentos, o desempenho térmico favorável em termos de troca de calor e perda de carga e serem ambientalmente amigáveis. Assim, consegue-se evitar uma carga excessiva de fluido no sistema. As combinações desses fluidos são diversas e dependem da aplicação de cada sistema. Por exemplo, pode ser combinado um ciclo em cascata com amônia e CO2, amônia e propano, propano e CO2, HFO e CO2, além da combinação destes fluidos naturais com os hidrofluorcarbonos – HFC. Geralmente, os fluidos escolhidos tipicamente para o circuito de alta temperatura em sistemas cascata são R717, R507, R404A, R134a, HCs, misturas HFC/HFOs ou outro apropriado que esteja em conformidade com as normas ambientais e de segurança local. É vantajoso combinar diferentes fluidos na tentativa de melhorar o desempenho do sistema, além de se levar em consideração a segurança em relação à carga de fluido refrigerante e também o custo em caso de reposição do mesmo”, diz Enio Bandarra, professor da Faculdade de Engenharia Mecânica da Universidade Federal de Uberlândia – UFU.

Julio Kemer, engenheiro da Trineva, explica que a combinação de fluidos refrigerantes é aplicada conforme o comportamento físico de cada um, pois alguns operam melhor no estágio de baixa pressão, enquanto outros no estágio de alta pressão. “Os refrigerantes nos dois ou mais estágios devem apresentar pressões vantajosas no evaporador e condensador. Dessa forma podemos fazer combinações para que esses fluidos operem no mesmo sistema, em cascata, onde um trocador intermediário une esses estágios. O refrigerante a ser selecionado para o ciclo de baixa deve ter relação entre pressão de saturação e temperatura que permita a refrigeração em temperaturas baixas sem que seja necessária pressão muito baixa de evaporação. Já no ciclo de alta, o refrigerante deve possuir características de saturação requeridas sem pressões altas de condensação. Algumas combinações aplicadas atualmente no mercado são o R404A/Propileno Glicol (estágio de alta pressão/estágio de baixa pressão), R134a/Propileno Glicol (estágio de alta pressão/estágio de baixa pressão), R134a/Propileno Glicol/R744 (CO2) (estágio de alta pressão/estágio intermediário/estágio de baixa pressão) e NH3/R744 (CO2) (estágio de alta pressão/estágio de baixa pressão). Tais combinações podem ser realizadas em qualquer ciclo frigorífico, sendo geralmente aplicadas em sistemas de médio e grande porte como supermercados, centros de distribuição e frigoríficos. Pode ser vantajosa a combinação de fluidos para aumentar a eficiência do sistema, reduzir o diâmetro das tubulações e diminuir a quantidade de fluidos não ecológicos, como é o caso dos que apresentam alto potencial de destruição do ozônio (ODP – Ozone Depletion Potential) e potencial de aquecimento global (GWP – Global Warning Potential).”

Em termos de eficiência, Eduardo Drigo, gerente de serviço e aplicação da Danfoss, cita as vantagens nas combinações entre fluidos naturais: “Por exemplo, instalações em que antes só havia amônia, hoje já se pensa em algo híbrido entre amônia, CO2 e água (gelada). Em supermercados temos outro cenário, em que cada vez mais as soluções caminham para um chiller que resfria glicol, com fluidos como R134a, R404A e até o R410a (ou substitutos), R290 e, em combinação com esta solução, CO2 operando em estado subcrítico para a baixa temperatura. Outra solução que vem despertando o interesse neste segmento é o CO2 operando em sistema transcrítico. Esta solução só leva a um único fluido, deixando menos complexo o equipamento, mas com um nível de controle e eficiência maior. Penso que seria ideal considerarmos o porquê de ser vantajosa a combinação de fluidos. Sistemas híbridos podem servir para diminuir a quantidade de fluido refrigerante de uma instalação, retirar de ambientes fechados gases que possam causar algum dano à saúde de operários, integrar algumas outras funções de uma planta para aproveitar energia, como aquecer água, e integrar o ar condicionado com a refrigeração. Por se tratar de sistemas que requerem integração, o controle se torna mais preciso e, consequentemente, mais econômico. Supermercados de médio porte têm buscado essas soluções para diminuir o custo com manutenção decorrente de vazamentos de fluido refrigerante. Instalações com chillers de glicol têm se tornado cada vez mais comuns, principalmente na América do Sul. Centros de distribuição e instalações industriais têm usado sistemas híbridos entre amônia e água gelada para diminuir a quantidade de amônia nas instalações devido a segurança. CO2 também tem se tornado uma solução viável para este propósito. Para que tudo funcione em sincronismo e seja eficiente, todo o sistema deve operar em harmonia e a automação é fundamental para uma boa performance de ambos os lados do sistema, tanto para a vida útil dos componentes quanto para a performance, principalmente. Esses formatos trazem particularidades que só podem ser administradas por um controle automatizado muito bem feito.”

- Ênio Bandarra

- Pedro Oliveira Serio

- Claudio Palma

Para Pedro de Oliveira Serio, gerente de produto de refrigeração da Elgin, a viabilização do uso de combinações de fluidos em grande escala depende da popularização das tecnologias necessárias, permitindo que os técnicos dominem a instalação, operação e manutenção dos sistemas. “O segundo desafio, na maioria dos casos, é a diferença do custo inicial, quando comparado com os sistemas mais convencionais; e o terceiro é a garantia de segurança das pessoas envolvidas diretamente e indiretamente com os sistemas. Outros pontos como disponibilidade de produtos e peças também devem ser considerados. A combinação é avaliada quando há exigência em relação ao uso de fluidos ecologicamente sustentáveis, redução da probabilidade de vazamento de halogenados, necessidade de alto nível de eficiência energética, porém, dependendo das combinações tanto a manutenção, quanto a confiabilidade e eficiência energética do sistema, podem se tornar mais simples ou mais complexas. Independente da combinação, a solução definida deve anteder as principais necessidades do cliente que, na maioria dos casos, procura um sistema que seja economicamente viável, lhe ofereça a confiabilidade necessária para evitar ao máximo a perda da qualidade do produto refrigerado, tenha um nível de eficiência entre alto e razoável, e permita uma fácil manutenção, tanto no âmbito de conhecimentos dos técnicos sobre a tecnologia como da disponibilidade das peças, fluidos e equipamentos necessários para realização de reparos, entre outros. Existem diversas combinações possíveis e vai depender de cada aplicação e perfil de cliente. As mais comuns são HFC ou HCFH com água, ou mistura de água com propileno glicol, etileno glicol ou outras misturas com fluidos anticongelantes em temperaturas até -40°C, HFC com CO2 para baixa temperatura; outras opções também existem, mas não são tão comuns como as anteriores, como HC com água, ou as mesmas misturas mencionadas anteriormente, e amônia com água, ou as mesmas mencionadas anteriormente. Teoricamente, qualquer aplicação permite que seja construído um sistema com combinações, porém os mais viáveis e mais comuns são os sistemas de refrigeração de supermercados, refrigeração industrial, ar condicionado comercial e industrial, pois sistemas menores são menos viáveis para combinações de diferentes fluidos refrigerantes.”

- Eduardo Drigo

- Marcos Euzébio

- Ricardo dos Santos

Vantagens, precauções e exigências

“A opção pela combinação de diferentes fluidos busca no conjunto o melhor fluido para o regime de aplicação definido, a redução de carga do refrigerante com alto grau de toxicidade, a disponibilidade comercial e custo, bem como a facilidade de operação e manutenção do sistema. A eficiência energética e a conformidade com a legislação ambiental são os principais pilares que norteiam os projetos de refrigeração industrial e comercial no momento da escolha dos fluidos a serem aplicados na instalação”, diz Marcos Euzébio, engenheiro de aplicação da Bitzer.

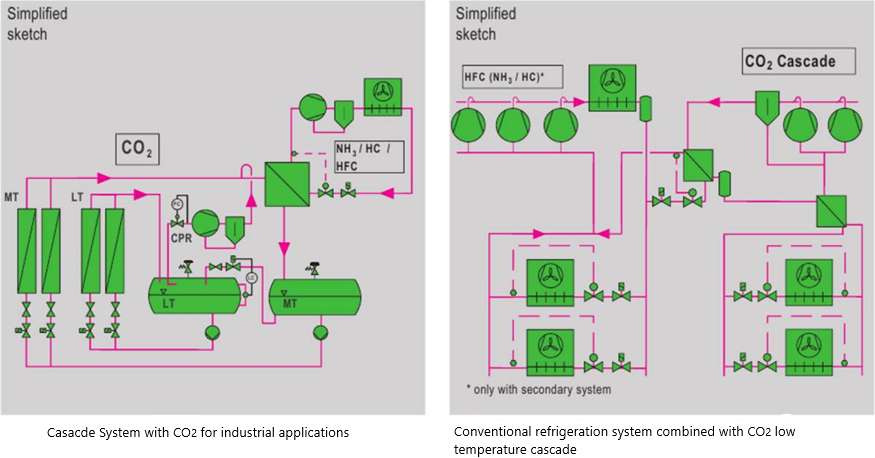

“Existem inúmeras combinações, dependendo do objetivo do projeto. É crescente o interesse na combinação de NH3 (amônia) com PPG (propileno glicol) e CO2 (dióxido de carbono) em projetos de refrigeração industrial, por aproveitar as melhores características de cada um deles para que o conjunto apresente ótima performance e segurança. Dessa forma, pode-se utilizar a amônia para resfriar PPG e utilizá-lo para a carga MT, e amônia para condensar o CO2, utilizando CO2 para toda a carga de congelados, o que reduz sensivelmente a carga de NH3 na instalação, além de aproveitar as excelentes características termodinâmicas de CO2 em baixa temperatura. São os sistemas em cascata que cada vez mais ganham espaço no mercado pelas vantagens já comprovadas. Uma outra opção, é o CO2 em regime subcrítico sendo condensado por R134a ou PPG. Atualmente, os projetistas têm a possibilidade de apresentar diversas linhas de tecnologias para combinações entre fluidos e aproveitar o que há de melhor oferecido por cada um. A Figura 1 ilustra dois dos sistemas citados. As combinações de fluidos vão desde sistemas cascata, passando por sistemas low condensing (baixa condensação), ultra congeladores, até ice rinks (pistas de patinação), dentre outros. Vale lembrar que pode ser vantajoso combinar diferentes fluidos quando existir um ganho na eficiência energética resultante da operação, e preferencialmente associado à segurança e manutenção”, explica Euzébio.

Figura 1 – Sistema de refrigeração com CO2

O diretor comercial da Mayekawa do Brasil, Silvio Guglielmoni, e o supervisor comercial, Ricardo César dos Santos, alertam para o atendimento dos critérios das propriedades termodinâmicas (entropia, entalpia, temperatura, pressão), como também de inflamabilidade, toxicidade, baixo impacto ambiental, custos moderados e facilidade de disponibilidade de aquisição. “Os principais critérios para seleção e combinação de diferentes fluidos refrigerantes dependem principalmente das faixas de temperatura e pressão em que o sistema irá operar, buscando de preferência a utilização da menor quantidade necessária de um fluido natural e ambientalmente amigável. Por exemplo, fluidos primários mais adequados são a amônia (NH3) e o propano (R290) que, sob o ponto de vista termodinâmico, promovem excelentes desempenhos em termos de transferência de calor. Para utilização de fluido secundário em médias e altas temperaturas, é comum o uso de soluções aquosas, como o etanol em baixas concentrações, etileno glicol e propileno glicol. Para projetos onde há necessidade de temperaturas baixas (-20°C, -35°C), no fluido secundário é possível utilizar o CO2 que promoverá excelentes desempenhos em termos de transferência de calor e menor perda de carga devido a sua baixa viscosidade dinâmica, sendo um fluido ambientalmente amigável, seguindo a tendência de utilização dos fluidos refrigerantes naturais. Essas combinações se referem aos sistemas que necessitam em seu processo de temperaturas correspondentes a resfriamento ou congelamento de produtos ou mesmo da climatização do local desejado”, apontam Guglielmoni e Santos.

Bandarra acrescenta que, em relação às precauções, “deve-se levar em conta quesitos como flamabilidade e toxicidade e seguir as normas de segurança em vigor para aplicação desses fluidos. Deve-se levar em consideração também o que o fabricante sugere para cada fluido, inclusive o tipo de óleo lubrificante a ser utilizado, além da compatibilidade de material para os diferentes tipos de fluidos”.

Selecionamento de equipamentos e componentes

De acordo com o Guia de Boas Práticas do Programa Brasileiro de Eliminação dos HCFCs – Fluidos Frigoríficos Naturais, do Ministério do Meio Ambiente, é de extrema importância seguir as recomendações dos fabricantes de equipamentos e componentes (compressores, trocadores de calor, bombas, válvulas, tubulações etc.) e as normas ambientais e de segurança vigentes na instalação do sistema de refrigeração, uma vez que há grande variedade de compressores, componentes e controles disponíveis no mercado nacional e internacional para o uso e aplicação de sistemas com CO2 (cascatas e transcríticos), sendo que muitos fabricantes de componentes desenvolveram seus produtos especialmente para suportarem as elevadas pressões de operação, baixas temperaturas e elevadas capacidades térmicas requeridas, como as altas pressões do CO2. Por outro lado, as pressões de operação de alguns hidrocarbonetos (R290 e R1270) e da amônia são de certa forma próximas das pressões do R22, no caso dos sistemas de refrigeração comercial, permitindo trabalhar com os compressores e componentes de uso padrão do mercado.

Segundo Silva, Alessandro – Dióxido de Carbono – CO2 em Sistemas de Refrigeração Comercial e Industrial, Nova Técnica Editorial, 2009 – vol. 01, “os sistemas de refrigeração comercial para supermercados com HCs e CO2, por exemplo, utilizam compressores semi-herméticos, enquanto para NH3, somente os compressores abertos (tipo pistão ou parafuso para grandes cargas). No caso dos HCs, como o R290, os compressores e componentes são de uso padrão igual ao do R22, somente o óleo é diferente. Na aplicação do CO2, os compressores possuem placas de válvulas projetadas para assegurar elevadas taxas de fluxo de massa. As buchas são de nylon impregnado (PTFE) para garantir a retenção do óleo nas superfícies de contato e melhor lubrificação sob pressões elevadas de operação com CO2. Os motores instalados nos compressores semi-herméticos com CO2 são relativamente maiores devido à capacidade de refrigeração ser superior ao do R22, R404A ou R507 – aproximadamente de 5 a 8 vezes. Entretanto, os compressores de CO2 são fisicamente menores quando comparados com os de R22, R404A ou R507. Na aplicação do CO2 como fluido refrigerante, alguns componentes, como trocadores de calor, devem ser projetados para suportarem as pressões requeridas do projeto do sistema. Além disso, deve-se assegurar que os materiais utilizados nas juntas mecânicas, os metais e outros componentes, sejam compatíveis com a combinação do óleo com o fluido refrigerante. Basicamente, todos os acessórios instalados em um sistema de refrigeração com CO2 deverão suportar as elevadas pressões e as baixas temperaturas de operação. Muitas possibilidades já foram investigadas a fim de encontrar o melhor trocador de calor. Os tubos com micro canais foram testados para aplicação transcrítica e muito esforço foi feito para encontrar a melhor solução para aplicação subcrítica. Os trocadores de calor a placa são manufaturados por diversos fabricantes, normalmente na configuração com placas soldadas devido às pressões elevadas de operação. Os evaporadores (forçadores de ar) também são confeccionados por muitos fabricantes no mercado para o uso com CO2. Cuidado especial foi tomado para otimizar os trocadores de calor a fim de obter o maior rendimento e confiabilidade.”

“Desde 1996, quando começaram as movimentações de novos fluidos refrigerantes e restrições quanto a produção, distribuição e utilização de muitos deles, a indústria tem trabalhado para desenvolver produtos novos e nosso setor acompanha este desenvolvimento para estar atualizado e homologado em cada um deles. A linha Intense da Mipal, por exemplo, opera com todos os fluidos refrigerantes com a máxima eficiência, e é reconhecida por instalações com diversos de tipo de gases que operam de forma segura e econômica, com alto desempenho. Neste contexto, é imprescindível ter know how e experiência comprovadas em instalação, operação e manutenção. Além disso, os equipamentos devem estar homologados para este tipo de operação e que sejam adequados para operar como refrigerante dentro do range de sua capacidade. Os fluidos refrigerantes têm características próprias (densidade, volume específico, poder calorífico). Estes fatores, combinados com vazão, perda de carga, poder calorífico e materiais, asseguram no trocador de calor a máxima eficiência, por exemplo. Os trocadores têm que estar adequados aos fluidos que são utilizados”, informa Claudio Palma, diretor da Mipal.

Euzébio, da Bitzer, acrescenta que, “no caso da operação em cascata, a aplicação de trocadores de calor exige precauções relativas à compatibilidade de material e diferencial de temperatura entre os fluidos que devem ser respeitadas. Trocadores de calor para sistemas em cascata podem ser de diversos tipos construtivos, como casco e placas, a placas e casco e tubos. Quanto aos compressores, as exigências mantêm-se as mesmas que para os sistemas tradicionais: compatibilidade do fluido refrigerante primário com o óleo lubrificante e com seus limites de aplicação. Recomenda-se sempre consultar os softwares de aplicação do fabricante do compressor para que nenhuma informação seja desprezada. Deve-se respeitar a compatibilidade de material da tubulação com o fluido, bem como, obedecer às recomendações e limites para perda de carga buscando a melhor eficiência energética e, no caso dos fluidos de expansão direta, respeitar as velocidades recomendadas para o retorno de óleo na linha de sucção. Dependendo da escolha realizada uma alteração de projeto pode significar uma reformulação na indicação das válvulas de controle, pois, de acordo com o fluido aplicado, a função torna-se pontual e específica. Em sistemas com PPG, por exemplo, válvulas de abertura proporcional ou de by-pass podem ser requisitadas; já em sistemas com CO2 em expansão direta, as válvulas de expansão eletrônicas são as indicadas.”

“Quando trocamos um sistema de expansão direta por um com água gelada, alguns pontos não podem ser ignorados. Na expansão direta cada trocador de calor usa uma válvula de expansão para controlar o fluxo de refrigerante injetado nele. Nos sistemas de água gelada, por mais simples que as empresas o façam parecer, uma válvula balanceadora de fluxo deve ser considerada, para que a eficiência seja a mesma. Apenas o dimensionamento de tubulações e outros ajustes não torna o sistema eficiente e nem atende aos requisitos de temperatura. Para expansão direta, em trocadores de calor diversos, as válvulas de expansão vêm como um equipamento capaz de aumentar a performance, além de ajudar no controle do sistema e, consequentemente, reduzir o consumo de energia. Os compressores em chillers operam cada vez mais por demanda e não por um valor fixo. Isso só é possível usando automação com alta expertise. Fluidos refrigerantes naturais, como o CO2 ou a amônia, precisam do uso de válvulas específicas, seja pela rejeição ao cobre – como o caso da amônia – quanto pela alta pressão de trabalho, no caso do CO2, que só pode ser operado por válvulas de expansão eletrônica. Há vários tipos de trocadores de calor, sendo que alguns são específicos para cada aplicação. Porém, para a melhor performance dos trocadores de calor, o uso de válvulas de expansão eletrônicas é fundamental, pois elas são capazes de controlar o fluxo de refrigerante, aumentando ao máximo a eficiência na troca de calor”, informa Drigo, da Danfoss.

Uma das principais preocupações citada pelo engenheiro da Trineva é com a pressão de trabalho dos fluidos em cada estágio, sendo necessário um projeto com os devidos balanços de massa e energia, pois as vazões mássicas dos ciclos geralmente são diferentes: “O compressor desempenha um papel importante no ciclo de refrigeração, entre eles reduzir a pressão do fluido na saída do evaporador, aumentar a pressão do fluido até a temperatura de condensação, conforme temperaturas requeridas na instalação, e movimentar o fluido através das tubulações e componentes. Assim, os trocadores de calor devem atender aos diferentes regimes de operação de cada sistema, e se faz necessário a atenção na hora do dimensionamento desses equipamentos, observando as principais variáveis e especificações de cada fluido. Importante levar em consideração as pressões do fluido conforme a temperatura de operação. Sobre outros componentes, por exemplo, em aplicações que utilizam o R744 no estágio de baixa pressão é possível reduzir significativamente o diâmetro das linhas de sucção, descarga e líquido. Essa diferença se deve ao elevado efeito de refrigeração volumétrica deste fluido”, conclui Kemer.

Por Ana Paula Basile – leia direto na fonte

Ana Paula Basile Pinheiro