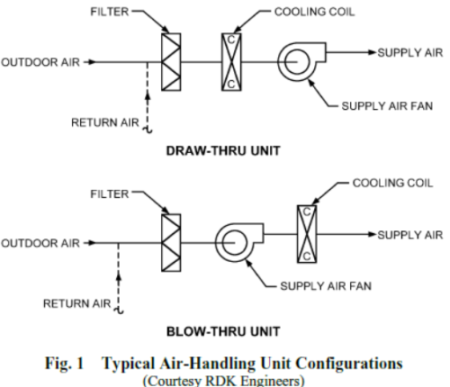

Quando tratamos das Unidades de Tratamento de ar (UTA´s) também conhecidas no mercado como Fan Coil, ou mais corretamente Fan and Coil, nos vêm à mente as pequenas unidades aplicadas em lojas de shopping centers. Já é uma tradição o formato de gabinete, seja horizontal ou vertical com módulo de caixa de mistura (retorno x ar exterior com estrutura de filtros, por exemplo G4 ou G4 + M5 planos), módulo serpentina de água gelada ou expansão direta, se for o caso, e módulo ventilador. A esta forma designamos como draw through. Obviamente poderemos montar unidades com mais componentes, e mais complexas, quais sejam, módulo ventilador de retorno, módulo serpentina de água quente, ou serpentina de reaquecimento com gás quente ou líquido em sistema de expansão direta, módulos atenuadores acústicos, módulo economizador com saída de ar exterior e entrada de ar exterior, módulo de umidificação. A tradição sempre nos conduzia, até poucos anos atrás, à posição do ventilador sempre à frente da serpentina com motos ventiladores centrífugos de dupla aspiração, seja com rotores sirocco, limit load e air foil.

Com o surgimento das novas tecnologias de ventiladores com motores elétricos EC, e a presença no mercado dos ventiladores plenum fan surgiu a possibilidade de revermos nossos conceitos de montagem de unidades de tratamento de ar (UTA´s), ou AHU (Air Handling Units), com um novo esquema de montagem dos componentes, e que foi designado como blow through.

O argumento a favor da posição draw-through é que existe uma maior uniformidade da aspiração do ar na serpentina permitindo que um melhor fluxo de ar e consequentemente um melhor rendimento na troca térmica. Se montarmos o ventilador centrífugo antes da serpentina, e fazendo com que ele insufle diretamente sobre sua superfície, verificaremos que o cone de ar de descarga do ventilador não será uniforme sobre toda a área de face de troca térmica. Seria necessário dispor de maior distância entre a descarga do ventilador e a face da serpentina, ou montar uma placa difusora em frente ao ventilador na tentativa de uniformizar a veia de ar, que consequentemente implica em maior perda de carga no sistema.

Quando o ar é induzido por um ventilador posicionado a jusante da serpentina, um perfil de velocidade mais uniforme será alcançado em toda a serpentina de resfriamento.

No livro 2016 ASHRAE Databook – HVAC Systems and Equipment página 4.4 a apresentação dos esquemas é conforme a figura 1.

Podemos ser levados a pensar que pouco importa a posição do ventilador dentro da unidade, e que o calor sensível gerado pelo motor elétrico de acionamento do ventilador sempre será incorporado à carga térmica de uma forma ou de outra. A ABNT NBR 16401-1, na tabela C.7, fornece as taxas típicas de dissipação de calor de motores elétricos.

A questão não é bem assim, e a ordem do fluxo de ar merece um estudo bem mais profundo, conforme podemos verificar no mesmo Databook, página 21.7, item 7, que trata da elevação da temperatura através do moto ventilador.

De fato, existe uma diferença no consumo de energia. Na utilização do sistema blow through o calor gerado pelo motor do ventilador eleva a temperatura do ar antes dele adentrar na serpentina de resfriamento e esse calor é totalmente sensível.

Na modalidade draw through o ventilador gera uma depressão (sucção) na serpentina de resfriamento, a temperatura de saída do ar conduz uma quantidade do calor do motor do ventilador e será adicionada uma carga latente ao sistema, sendo que a temperatura de saída na serpentina em uma condição saturada remove umidade adicional da corrente de ar, resultando que o ambiente climatizado será mantido como resultado em um nível de umidade relativa do ar levemente inferior.

Elevação da temperatura

Para percebermos a sutileza da diferença da elevação da temperatura do ar entre moto ventiladores draw through e blow through executaremos inicialmente o cálculo do salto térmico da passagem do ar pelo moto ventilador, segundo orientação colhida na página do Databook acima referido.

ΔT = AP x Cp / σ x cp x ח

onde

ΔT = aumento de temperatura no ventilador, °C

ΔP = aumento de pressão através do ventilador, kPa

Cp = fator de conversão = 1.000 Pa/kPa

σ = densidade, kg/m³

cp = calor específico = 1005 J/(kg . K)

n = eficiência, decimal

Considerando os seguintes dados para nosso exemplo:

- Fluxo de ar totalotal = 11.800 L/s

- Fluxo de ar externo = 2.400 L/s

- Pressão estática total = 1,2 kPa

- Eficiência combinada ventilador / motor = 65%

- Temperatura desejada do ar de insuflação = 13°C

- Temperatura do ar de retorno = 24°C

- Umidade relativa do ar no retorno = 60%

- Temperatura do ar externo = 35° de bulbo seco e 24°C de bulbo úmido

Aplicando na fórmula acima encontraremos o valor de 1,53°C de elevação de temperatura no conjunto moto ventilador. Se o motor elétrico não estivesse no fluxo de ar a eficiência seria somente do ventilador. Para motores elétricos no fluxo de ar se adota a combinação da eficiência do motor elétrico e do ventilador. A fórmula acima é aplicável para elevação de pressão < 2,5 kPa.

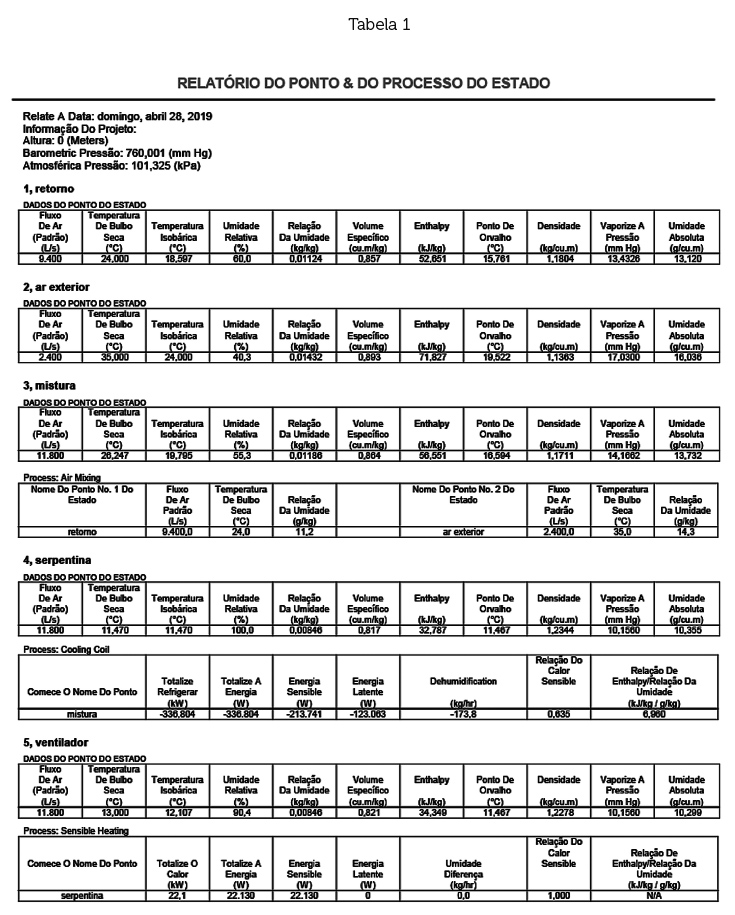

Desenvolvendo os cálculos segundo os dados acima com o programa ASHRAE PSYCHROMETRIC ANALYSIS CD Version 7.5.6 encontraremos para o sistema DRAW THROUGH o que está exposto na tabela 1.

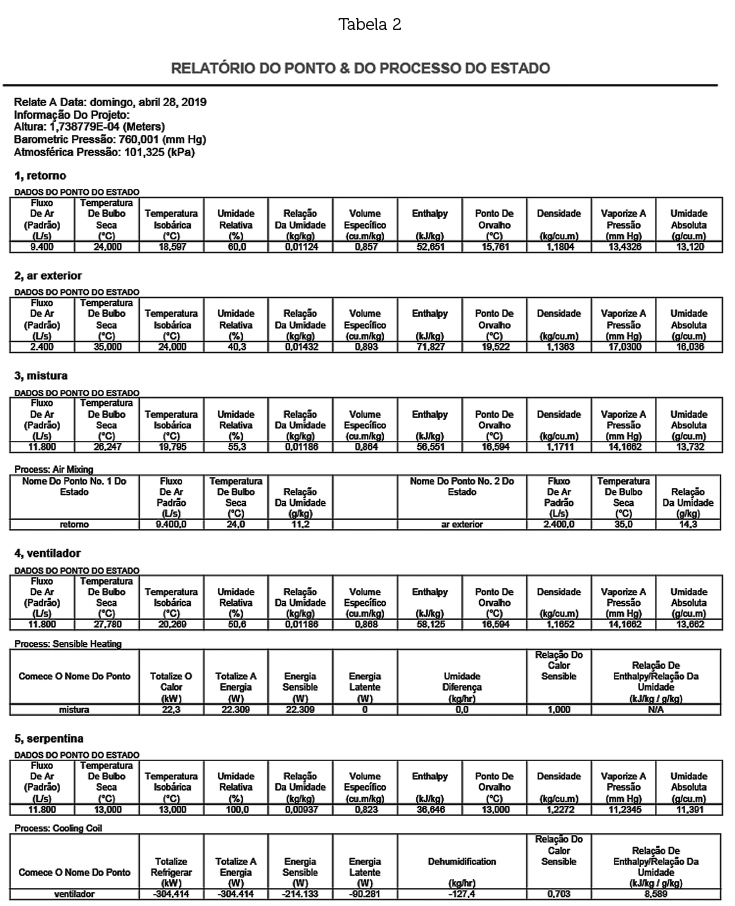

Para o sistema BLOW THROUGH teremos o exposto na tabela 2.

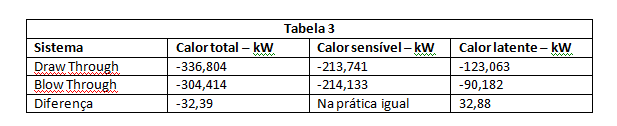

A tabela 3 comprova o que verificamos nas tabelas 1 e 2.

A remoção de calor sensível é a mesma, mas a diferença de calor latente e, portanto, total é bastante significativa.

Aplicação com filtros finos

A aplicação de filtros finos deve ser considerada na escolha de um sistema blow through ou draw through.

Projetistas que desenvolvem projetos para Laboratórios, Salas Limpas, Hospitais e estabelecimentos de saúde em geral adotam os padrões normativos nacionais da ABNT NBR 16401 e NBR 7256, além de normas internacionais, principalmente as orientações da ANSI / ASHRAE / ASHRAE / ASHE Standard 170-2017, Ventilation of Health Care Facilities que especifica uma estrutura de filtros a jusante de ventiladores e serpentinas de resfriamento úmidas.

A questão é como evitar que estas estruturas de filtros finos fiquem úmidas, o que propicia o desenvolvimento e crescimento microbiano nos filtros. O ar que deixa a serpentina de resfriamento está muito próximo da saturação fazendo com que os mantenedores encontrem os filtros finos molhados, mesmo quando não há condução de umidade visível da serpentina de resfriamento.

Sabemos que o ar mais quente é capaz de reter mais vapor de água do que o ar mais frio. O ar a 13°C com 100% de umidade relativa, e o ar a 24°C e 50% de umidade relativa, contêm ambos a mesma quantidade de vapor de água em termos de umidade absoluta (9,3 g/kg).

Também existe relação similar entre a pressão do ar ambiente e a capacidade do ar de transportar vapor de água. Como os filtros finais possuem uma perda de carga mais alta, a redução na pressão absoluta do ar em uma estrutura de filtros será suficiente para que o ar atravesse a curva de saturação e deixe gotejar um pouco de água líquida no seu trajeto.

Muito embora o acúmulo de umidade líquida seja pouca, haverá ao longo do tempo a presença de líquido, e como o ar que passa está saturado, não existirá oportunidade para secagem ou reevaporação, fazendo com que os filtros se umedeçam e permaneçam desta forma.

Uma maneira de minimizar este problema é adicionar uma 2ª serpentina de água gelada a jusante da 1ª serpentina de água gelada fazendo com que a saída de água gelada da 1ª serpentina reaqueça o suficiente para manter os filtros secos.

Se a entrada de água gelada na 1ª serpentina for, por exemplo 5,5°C com DT de 9 K teremos na saída 14.5°C, e desta forma será a entrada em contra fluxo na 2ª serpentina, fazendo que ela se transforme em serpentina de reaquecimento, para o ar que sai da 1ª serpentina a 13°C, e aqueça o ar de insuflação o suficiente para manter a temperatura do ar de insuflação longe da curva de saturação, evitando a condensação de umidade na estrutura dos filtros finos.

Outra solução seria instalar o ventilador de insuflação entre a serpentina de resfriamento e a estrutura de filtros, de forma que o calor do motor do ventilador seja um reaquecimento sensível e desta forma manter os filtros finos sem umidade.

Esta solução não poderá ser exequível com ventilador centrífugo convencional devido ao padrão de descarga direta que poderá insuflar somente na parte central dos filtros, deixando o perímetro externo sem passagem de ar.

Conclusões

O padrão de descarga de ar a jusante de um ventilador plenum fan tende a ser muito mais uniforme, e porque existe uma diferença energética a ser considerada, a especificação de moto ventiladores na configuração blow through deve ser considerada nas zonas climáticas úmidas.

Os projetos convencionais em escritórios, escolas e outros oferece economia de energia, já que adiciona o calor do ventilador antes da serpentina de resfriamento permitindo uma redução na carga de calor latente.

Nas aplicações com filtragem fina o uso de moto ventiladores plenum fan ou arranjos de ventiladores na posição draw through em relação à serpentina de resfriamento, mas na posição blow-through, em relação aos filtros finais, protege contra o acúmulo de umidade e o possível crescimento microbiano na estrutura de filtros.

O presente artigo foi desenvolvido através da leitura e informações colhidas no ASHRAE JOURNAL, edição de janeiro de 2018, página 48, Enginner´s Notebook, Blow-Through vs. Draw-Through: AHU´s, by Stephen W. Duda, P.E.

Mário Sérgio Almeida, Presidente do DNPC da Abrava

A seção Projeto e Consultoria tem seu conteúdo supervisionado pelo DNPC da Abrava.

Leia a matéria direto no portal da Revista ABRAVA Climatização e Refrigeração